為深入解析壓鑄模具壽命與熱處理的關(guān)聯(lián),我將從模具工作環(huán)境的特殊性切入,闡述熱處理如何通過(guò)優(yōu)化模具性能延長(zhǎng)壽命。

一、壓鑄模具的壽命挑戰(zhàn)

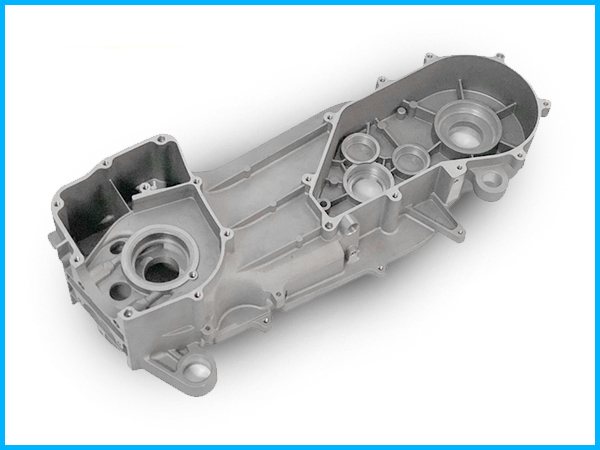

壓鑄模具是精密壓鑄的核心部件,卻長(zhǎng)期處于嚴(yán)苛工況中。每次成型時(shí),模具需承受高溫液態(tài)合金的反復(fù)沖刷與瞬時(shí)冷卻,同時(shí)還要抵御高壓環(huán)境下的摩擦與沖擊。這種“冷熱交替+高壓磨損”的循環(huán),易導(dǎo)致模具出現(xiàn)表面磨損、型腔變形,甚至開裂等問(wèn)題,直接影響其使用壽命。模具壽命不僅關(guān)系到生產(chǎn)效率,更與制造成本緊密相關(guān),因此延長(zhǎng)模具壽命成為壓鑄行業(yè)的重要課題。

二、熱處理:延長(zhǎng)模具壽命的核心手段

熱處理通過(guò)對(duì)模具材料進(jìn)行系統(tǒng)性的加熱、保溫與冷卻操作,改變材料內(nèi)部的組織結(jié)構(gòu),從而優(yōu)化其力學(xué)性能,為模具抵御嚴(yán)苛工況提供支撐,主要體現(xiàn)在三個(gè)方面:

首先是提升耐磨性。模具型腔與液態(tài)合金直接接觸,長(zhǎng)期摩擦易造成表面損耗。通過(guò)特定的熱處理工藝,可在模具表面形成硬度更高的組織,減少合金沖刷帶來(lái)的磨損,讓型腔保持形狀更久。

其次是增強(qiáng)抗變形能力。高溫環(huán)境下,模具材料易因熱應(yīng)力產(chǎn)生變形,導(dǎo)致成型零件精度下降。熱處理能調(diào)整材料內(nèi)部的晶體結(jié)構(gòu),提升其耐高溫強(qiáng)度,降低高溫下的形變概率,確保模具長(zhǎng)期使用后仍能維持設(shè)計(jì)尺寸。

最后是提高抗裂性能。冷熱交替產(chǎn)生的熱疲勞,是模具開裂的主要原因。合理的熱處理工藝可緩解材料內(nèi)部的應(yīng)力,增強(qiáng)其韌性,讓模具在反復(fù)冷熱循環(huán)中不易出現(xiàn)裂紋,從根本上延長(zhǎng)使用壽命。

三、熱處理的工藝關(guān)鍵

熱處理并非單一操作,需根據(jù)模具材料特性與使用需求制定方案。例如,針對(duì)不同合金壓鑄場(chǎng)景,需調(diào)整加熱溫度與保溫時(shí)間,平衡模具的硬度與韌性——過(guò)度追求硬度可能導(dǎo)致模具變脆,反而易開裂;韌性過(guò)高則會(huì)降低耐磨性。只有把控?zé)崽幚砹鞒蹋拍茏屇>咴谀湍バ浴⒖棺冃涡耘c抗裂性之間達(dá)到非常好的平衡,延長(zhǎng)使用壽命,為壓鑄生產(chǎn)提供穩(wěn)定保障。